在金屬工件的熱處理過程中,對于一些特定形狀的工件,如圓錐形工件,為保障加熱淬火或退火熱處理工藝的同步一致性,工件旋轉處理成為一種重要手段。高頻加熱機在對圓錐形工件進行旋轉熱處理時,展現出獨特的優勢與技術特點。

圓錐形工件因其特殊的形狀,在加熱過程中,如果不進行旋轉,不同部位與加熱源的距離和角度不同,會導致受熱不均。例如,圓錐的頂部和底部與高頻加熱機感應線圈的相對位置差異,可能使頂部和底部的加熱速度和最終溫度出現較大偏差。通過旋轉處理,圓錐形工件的各個部位能夠依次均勻地接受高頻電磁場的作用,從而保證整個工件在熱處理過程中受熱均勻,避免出現局部過熱或加熱不足的情況,確保熱處理效果的一致性。

均勻的受熱有助于工件內部組織均勻轉變。在淬火過程中,均勻的加熱和冷卻能夠使工件形成均勻一致的組織結構,提高工件的硬度、強度等力學性能的均勻性。對于退火處理,均勻受熱可使工件內部應力均勻釋放,晶粒均勻長大,改善材料的塑性和韌性。如果受熱不均,可能導致工件不同部位的組織性能差異較大,影響工件的整體質量和使用性能。

高頻加熱機基于電磁感應原理,能夠快速在工件內產生感應電流實現加熱。在圓錐形工件旋轉熱處理時,其快速的加熱速度可以使工件在旋轉過程中迅速達到熱處理所需溫度。同時,高頻加熱機配備的高精度溫度控制系統,能夠實時監測和精準調節加熱溫度。即使工件在旋轉狀態下,也能根據預設溫度曲線,通過精確調整加熱功率,確保工件各部位在旋轉過程中都能保持在合適的溫度范圍內,保證熱處理工藝的精準性。

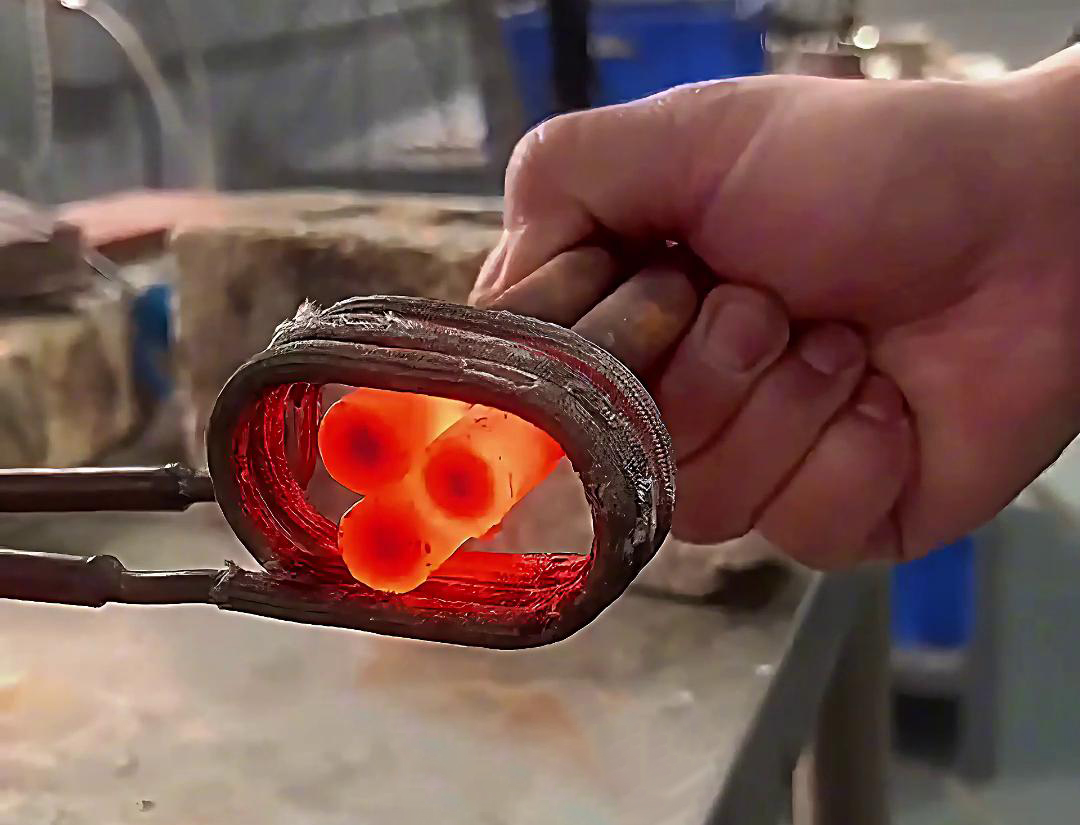

高頻加熱機的感應線圈可以根據圓錐形工件的形狀進行定制設計。通過合理設計感應線圈的形狀、匝數和磁場分布,能夠使高頻電磁場更好地作用于圓錐形工件的表面,無論工件的錐度、長度等幾何參數如何,都能實現有效的加熱。在旋轉過程中,定制的感應線圈能夠保證不同部位的工件都能獲得合適的加熱強度,滿足旋轉熱處理對工藝一致性的要求。

為實現圓錐形工件的旋轉,通常會配備專門的機械旋轉裝置。該裝置可以精確控制工件的旋轉速度、方向和旋轉角度。在實際操作中,操作人員根據工件的尺寸、材質和熱處理工藝要求,設定合適的旋轉參數。例如,對于一些對加熱均勻性要求極高的精密圓錐形工件,可能會選擇較低且穩定的旋轉速度,確保每個部位在加熱區域停留的時間足夠且均勻。

在圓錐形工件旋轉的同時,高頻加熱機開始工作。感應線圈產生的高頻交變磁場作用于旋轉的工件,使工件表面迅速產生感應電流并發熱。通過自動化控制系統,將高頻加熱機的加熱過程與工件的旋轉過程緊密協同起來。例如,當工件旋轉到特定位置時,加熱系統能夠根據該位置的溫度反饋,實時調整加熱功率,以保證整個旋轉過程中工件各部位的加熱效果一致。在整個熱處理過程中,這種協同作用不斷進行,確保工件在旋轉過程中實現均勻、精準的加熱,達到理想的熱處理效果。

高頻加熱機對圓錐形工件的旋轉熱處理,通過旋轉保證了工藝的同步一致性,利用高頻加熱機的優勢實現了高效、精準的熱處理。這種技術在提高工件質量、優化材料性能方面發揮著重要作用,廣泛應用于航空航天、機械制造等對工件性能要求嚴格的領域。