發布時間:2021-09-28 已經有1人查過此文章 返回感應焊接列表

采用電磁感應加熱代替火焰或電熱片,實現了管道、壓力容器焊前預熱、焊后熱處理,具有加熱速度快、能耗高、加熱成本低等優點。但是,在焊前預熱過程中,經常會遇到同時同時進行加熱的情況,因此需要對焊接工藝與感應加熱工藝的相互作用進行分析。以狹縫自動埋弧焊為例,首先分析了感應加熱工藝對焊接工藝的影響。

感應器內部一般經過中、高頻交流感應線圈,其內部具有同頻率交變磁場。在理論上,中高頻交變磁場的頻率較高,對直流埋弧焊電弧形貌影響很小。

另外,工件間的中高頻交變磁場加熱,其自身具有消磁效應,在工件加熱及加熱后,工件不會發生磁化,因而不影響后續的焊接。最終,電磁感應加熱線圈所產生的交變磁場在工藝設計不當的情況下,會形成一定程度的電磁輻射泄漏,但這種輻射強度隨距離呈指數遞減,在距離感應線圈半米處半米的地方其電磁輻射已經幾乎與普通家電產品的相當。設計合理的電磁感應工藝,對埋弧焊窄間隙焊機極少產生電磁影響。

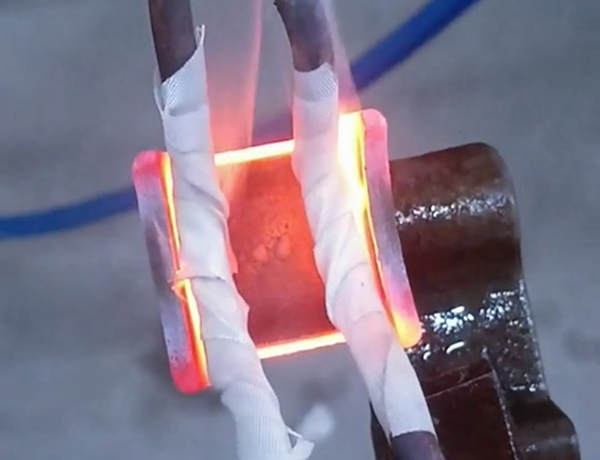

第二,焊接工藝對感應加熱工藝的影響。電弧強弧光和焊接飛濺都會對感應電纜產生熱損傷,過高的溫度會影響感應加熱效率。埋弧焊工藝不可見弧光及焊接飛濺,焊接時感應電纜的熱損傷可以忽略。焊接后熱處理時,應考慮工件高溫對鋼索壽命的影響。所以電纜抗高溫性能對于電磁感應加熱是至關重要的。

同時,在焊接過程中,還會發生感應電纜的機械損傷。當電纜發生大變形、折彎、局部損壞等機械損傷時,需要及時更換,否則會由于斷口電阻增大產生熱量而引起電纜溫度劇升。